Bei vielen Projekten steht man nach der Fertigstellung der Elektronik vor dem Problem, wo baue ich die Teile ein. Es gibt jede Menge Anbieter, die Plastik, Alu oder Blechgehäuse anbieten. Doch es ist selten, das ein Gehäuse wirklich passt. So habe ich mich daran gemacht, selber Gehäuse zu bauen.

Die Teile stelle ich auf einen Tisch und verschiebe und drehe sie, bis ein kurzer Verdrahtungsweg möglich ist. Nicht selten kommt es dann vor, wieder alles zu ändern. Wenn das stimmt, messe ich den Platzbedarf aus. Im CAD wird dann das Gehäuse in 2D gezeichnet. Erst die Größe der (ALU) Platten inklusive der Seitenwände und der Bohrungen. Dann die Printplatten, soweit ich keine Maße der Befestigungslöcher habe. Im CAD werden die Teile dann platziert und auf die gewünschte Position geschoben. Auch die Bohrungen für die Montage der Halbschalen müssen eingezeichnet werden. In der gleichen Zeichnung lege ich fest, wie breit die seitlichen Befestigungswinkel werden sollen einschließlich der Laschen, die später gebogen werden und zum Befestigen der Blenden dienen. Die Zeichnung wird als DXF abgespeichert, weil ich dieses Datenformat brauche, um daraus in meiner Cam Software den G-Code für meine CNC Fräse zu erstellen. Ist das geschehen, fahre ich zum örtlichen Blech Verarbeiter und lasse mir die Zuschnitte anfertigen.

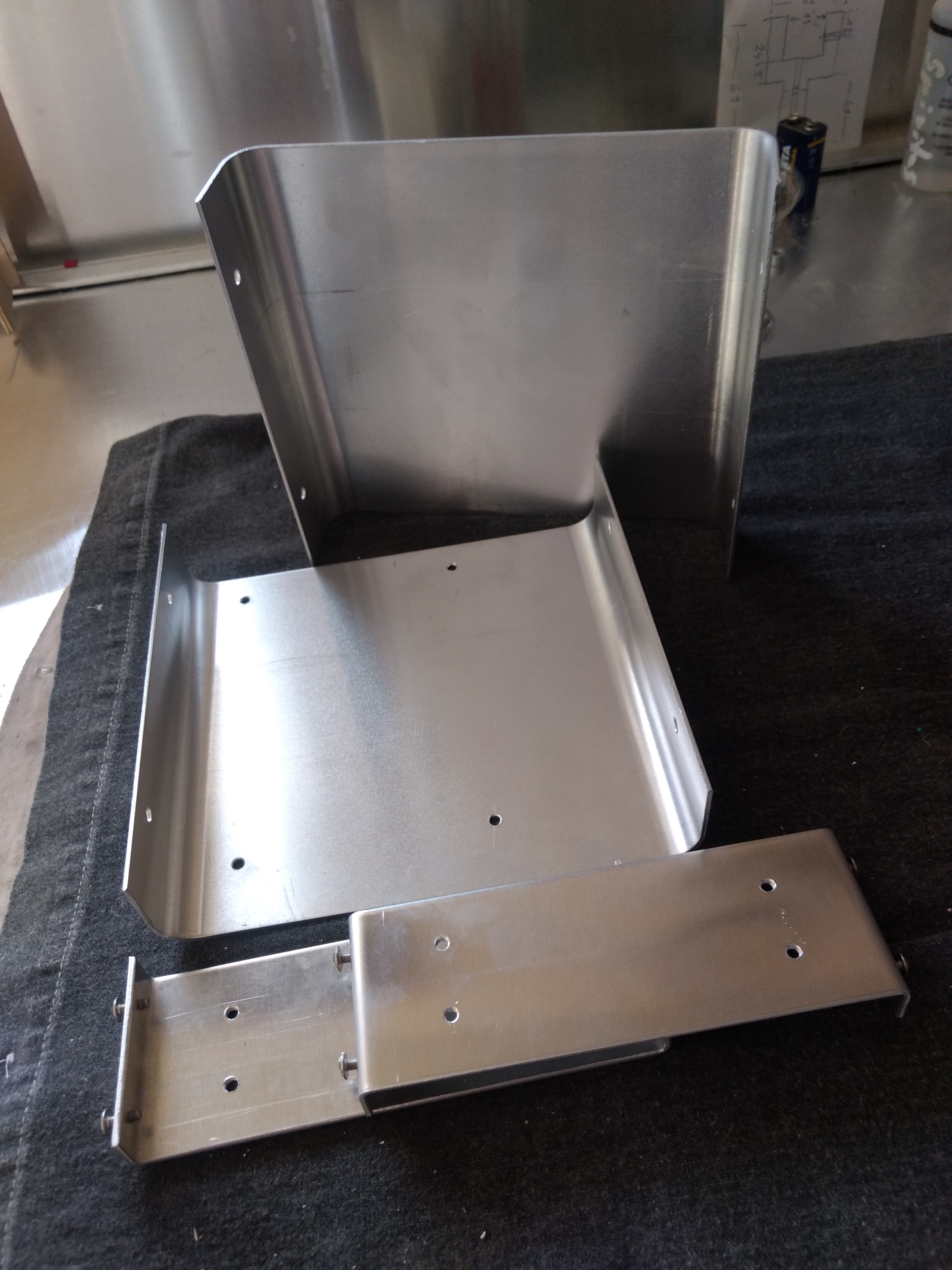

Aus der Zeichnung der einzelnen Bleche, generiere ich mit der Cam Software den G-Code, also den Code den meine Maschine später ab arbeiten soll. Die Bleche werden gefräst und gebohrt. Ist alles erledigt, nehme ich die Bleche und fahre wieder zum Blech Bearbeiter und lasse die Teile biegen. Wieder daheim, ist Gewindeschneiden angesagt. Ist das erledigt, schauen die Teile wie auf dem folgenden Bild aus.

Die Platinen können nun eingebaut werden. Da die Teile aus Alu sind, sind Kratzer in der Oberfläche nicht zu vermeiden. Dies hat mich schon lange gestört und darum habe ich beschlossen, dies zu ändern. Habe eine Weile herum gesucht und mich dann für das Pulverbeschichten entschieden, weil die Oberflächen recht kratzfest sind. Aber wie daheim beschichten? Bin im Internet auf das Tribo Verfahren gestoßen und habe auch eine Vorlage gefunden, um so eine Pistole mit einem 3D Drucker zu erstellen. Der Kurt (DJ0ABR) hat mir dann eine Pistole gedruckt und ich habe einige Versuche damit angestellt. Die Ergebnisse waren für mich nicht zufrieden stellend. So habe ich mir ein Fertigprodukt gekauft und ausprobiert. Zum Einbrennen habe ich mir einen E-Herd besorgt, weil in der Küche möchte ich das nicht machen. Der erste Versuch war schon nicht schlecht, doch die Feinheiten muss ich noch heraus bekommen.

Die PCB kann nun eingebaut werden, es fehlen die Blenden. Auch die werden ausgemessen und auf der CNC Portal Fräse gefertigt. Die Blenden habe ich noch nicht gepulvert, sondern lackiert. So sieht es dann aus, wenn alles zusammen gebaut ist.

Die Beschriftung wurde mit einem Faserlaser aufgebracht.